Первый вопрос, который встает перед любым человеком, решившим построить собственное загородное жилье (будь то дача или дом для постоянного проживания): из чего и как его возводить? Ответ на него каждый ищет сам, балансируя между неуемными желаниями и, как правило, ограниченными финансовыми возможностями. Наконец, коробка дома сооружена, и вроде бы можно расслабиться. Но нет! У застройщика возникает новая проблема: чем и как этот самый дом отделывать снаружи и внутри?

1-4. Последовательность сборки блока: наружную пластину кладут лицевой стороной вниз и по отверстиям закладных гаек размечают плиту пенополистирола (1), затем просверливают в ней отверстия. Используя эту плиту как шаблон, изготовляют следующую, накладывают ее на наружную пластину и заворачивают Г-образные крюки (2). Затем ввинчивают крюки во внутреннюю пластину (3) и надевают на крюки обеих пластин пластиковые стяжки. Если нужен блок толщиной больше стандартной, стяжки соединяют между собой стержнями (4)

Если верить в сказку

А начиналось все, как в сказке. Жили-были два брата. Спорили, как все мальчишки, и даже дрались, но потом обязательно мирились, вместе играли и мечтали. И настолько близкими людьми братья выросли, что даже в зрелом возрасте мечты у них возникали одни и те же. Например, каждый захотел иметь собственный дом. И не просто дом, а такой, строительство которого, если использовать современные термины, было бы очень экономичным. А проще говоря, чтобы как в сказке: возвел - и можно заселяться.

Конструкция модуля несъемной опалубки:

1 - пластиковые стяжки;

2 - Г-образные крюки из оцинкованной стали, за которые зацепляют стяжки (крюки завинчивают в закладные гайки, залитые в облицовочные пластины еще на стадии их изготовления);

3 - плита из пенополистирола (50 мм);

4, 5 - внутренняя (4) и наружная (5) облицовочные пластины из вибролитого бетона, имеющие различные фактуру и расцветку.

Расстояние S между двумя стенками блока (толщина будущей бетонной стены) может изменяться с шагом 5 см в диапазоне от 15 до 30 см благодаря использованию Г-образных крюков разной длины и последовательного соединения нескольких пластиковых стяжек.

Долго эту мечту не удавалось осуществить - не знали братья, как в реальности построить такой дом. Но однажды, побывав на предприятии, производящем тротуарную и облицовочную плитку, они вдруг одновременно поняли: вот же оно, долгожданное решение! Берем две большие, декоративно оформленные облицовочные плиты, устанавливаем лицевыми плоскостями в разные стороны, на некотором расстоянии друг от друга, скрепляем между собой - и получаем готовый блок несъемной опалубки с уже отделанными поверхностями (техноблок). Собираем из таких блоков стену, заливаем внутрь бетон - и пожалуйста, перед нами завершенная конструкция. Можно заселяться и жить.

5-8. Первый ряд наружных техноблоков устанавливают на поверхности фундамента, начиная от одного из углов дома (5). После раскладки определяют, какие части внутренних плит блоков на углах и в эркерах (6) необходимо отрезать, чтобы они не "прорезали" будущую бетонную стену. Затем "излишки" обрезают. Блоки тщательно выравнивают как по горизонтали, так и по вертикали (используют подкладки), стягивают между собой вязальной проволокой, после чего внутреннее пространство стены заливают бетоном. Аналогичным образом изготовляют и внутренние несущие стены (7, 8)

Долго ли, коротко ли искали братья техническое решение для скрепления элементов блока, упрочняющие добавки для бетона и способ утепления конструкции - о том история умалчивает. Но только в результате получили они патент РФ N 2342502 от 27.12.08 г. и даже организовали собственное небольшое производство блоков. Ну что тут скажешь? Оказывается, если твердо верить в свою почти сказочную мечту и приложить к этой вере собственный опыт и знания, сказка вполне может стать былью.

Мечты и реальность

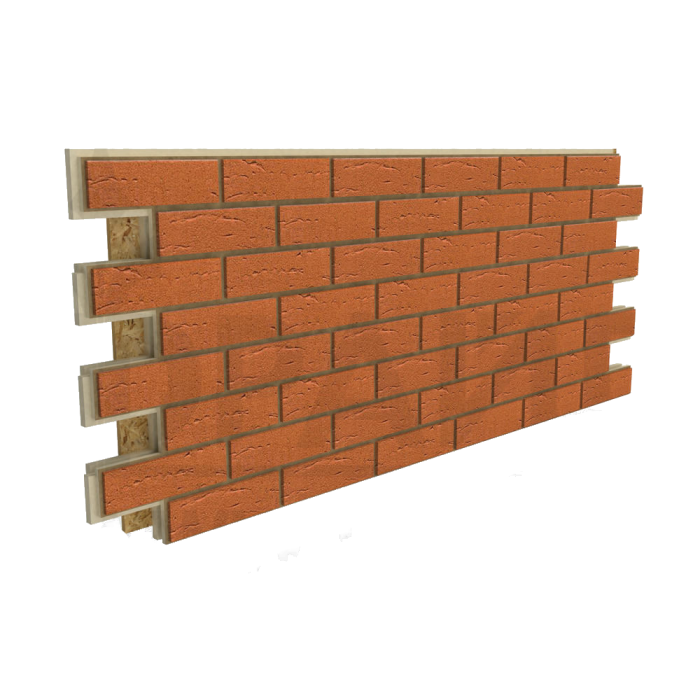

Каждый техноблок состоит из фасадной и внутренней вибролитых бетонных пластин размером 100 × x 40 × 3 см (такие габариты позволяют легко изготовлять оконные и дверные проемы). Они соединены стяжками, закрепленными на металлических крюках. Морозостойкость используемого бетона - F 350, прочность на сжатие - 45 МПа.

Для утепления стен внутри техноблока (его ширина - 26-39 см) могут быть установлены как одна, так и две плиты из пенополистирола толщиной 50 мм. При монтаже одной плиты (она вплотную прижимается к наружной пластине блока) приведенное сопротивление теплопередаче готовой стены (толщина бетона - 200 мм) составляет 1,6 м2 x °С/Вт. А при установке двух (вторая плита вплотную прижимается к внутренней пластине блока) - 2,8 м2 x °С/Вт.

Какой режущий инструмент применить?

Когда возводят стены из техноблоков, возникает необходимость отрезать часть наружных и особенно внутренних плит в местах сопряжения стен (углы, эркеры, стык внутренней и внешней стен и т. п.). Для этого можно воспользоваться, например, болгаркой, оснащенной алмазным диском (а). Однако следует помнить, что при резке будет выделяться довольно большое количество пыли, а отрезной диск из-за перегрева "проживет" недолго. Гораздо лучше выполнять данную операцию с помощью электрического плиткореза (б), способного подавать охлаждающую жидкость в зону резания. По производительности резки он, возможно, несколько уступает болгарке, зато точность и качество реза у него значительно выше, а пыль практически не образуется. Кроме того, охлаждение существенно увеличивает срок службы алмазного диска.

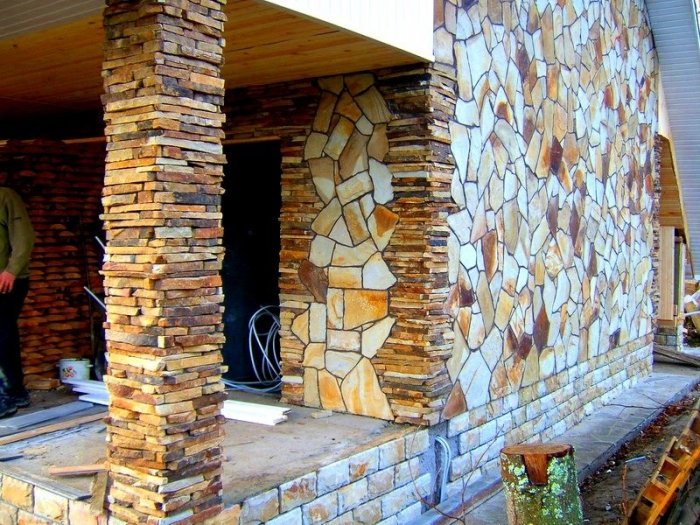

Фактура наружной и внутренней пластин может быть разной: гладкой, напоминающей кладку из кирпича или из дикого либо обработанного камня. Окраска тоже отличается разнообразием - на выбор предлагается 90 цветов и рисунков, в том числе имитирующих мрамор и малахит. На стройплощадку блоки доставляют в разобранном виде (это позволяет существенно экономить на транспортных расходах). Собирают их перед установкой в стеновую конструкцию. Цена "набора" для сборки блока зависит от расцветки и фактуры наружной и внутренней стенок и колеблется в диапазоне 500-920 руб.

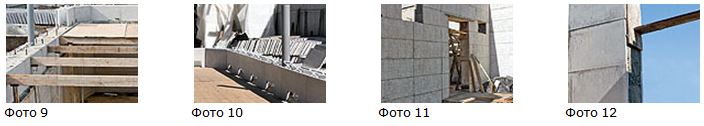

9-10. Для создания опалубки под цокольное перекрытие из монолитного бетона применили регулируемые стойки, на них уложили "лаги" (9), а поверх сделали сплошной настил из водостойкой фанеры (10). В качестве боковых стенок опалубки использовали стеновые блоки, во внутренних пластинах которых снизу прорезали отверстия и завели в них концы арматуры перекрытия. При заливке перекрытия бетон затекает в эти отверстия и "срастается" со стенами.

11-12. Оконные и дверныe проемы выполняли так: сдвигали блоки ряда на необходимое расстояние, а их торцы прикрывали фанерой, удерживаемой деревянной распоркой (11). По мере роста стен "заслонки" и распорку передвигали вверх (12). Для создания балки перекрытия над проемом под блоками ряда делали плоскую опалубку.

Практика строительства

Мы рассмотрим практику возведения зданий из техноблоков на примере дачного дома, который сооружала нанятая владельцем частная строительная бригада, впервые имевшая дело с данной технологией. Надо предупредить, что основное можно увидеть на фотографиях и сопровождающих их подписях. А в тексте статьи мы расскажем лишь о том, что осталось, как говорится, за кадром.

Дом возводили четыре человека, причем только один из них был достаточно опытным строителем. Некоторое замешательство у них возникло лишь в первый момент. Но стоило консультанту всего раз показать, как собирать блок и устанавливать его на несколько неровную поверхность фундамента, - и бригада с энтузиазмом принялась за дело.

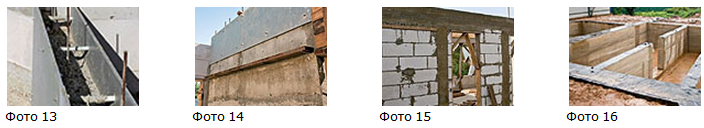

13-15. То ли дизайн внутренних стен дома, облицованных стандартными пластинами, заказчику не понравился, то ли он решил просто сэкономить на блоках (имел право!), только возводили внутренние стены первого этажа по технологии скользящей опалубки. Ее изготовили из листов ЦСП, которые стянули резьбовыми шпильками - внутри опалубки их спрятали в пластиковые трубки (13). По мере роста стены опалубку снимали и переставляли выше (14). На втором этаже внутренние стены возвели из блоков ячеистого бетона, а в качестве силовой конструкции использовали монолитный каркас (15).

16. Несмотря на обилие новых технологий возведения фундамента, хозяин предпочел "классику" - мощную заглубленную конструкцию из монолитного железобетона. В результате под домом возник обширный подвал, который владелец намерен со временем "обжить".

Чтобы легче было поднимать блоки на стену, плиты утеплителя и крюки в них устанавливали еще на земле, а соединяли пластины стяжками между собой уже непосредственно на месте монтажа. Укладывая первый и все последующие ряды блоков, их выравнивали с помощью шнурки. Точность горизонтальной установки контролировали, используя уровень длиной 2 м. Плотное соединениеблоков друг с другом в одном ряду обеспечивают проволочные стяжки. Они связывают Г-образные крюки соседних в ряду блоков.

Техноблок и инженерные коммуникации

Закончив монтаж всего ряда, в его внутреннее пространство уложили горизонтальную арматуру - прутки диаметром 12 мм, которые без подвязки клали на перекрестие пластиковых стяжек. Затем в местах, предусмотренных проектом, внутрь стены уложили трубы вентиляции и электрокабели. После этого в стены вручную залили бетон марки М400 (его изготовили здесь же в небольшой бетономешалке). Завершив монтаж первого ряда, на него в той же последовательности начали устанавливать блоки следующего ряда. При этом нижние Г-образные крюки блоков закрепили в возвышающихся над поверхностью бетона верхних про-ушинах пластиковых стяжек нижнего ряда. Кстати, в зависимости от пожеланий застройщика блоки смежных рядов можно устанавливать вертикально друг над другом или с перевязкой, как в кирпичной кладке.

17-18. В технологию создания перекрытий первого и второго этажей по просьбе заказчика внесли небольшое изменение, снизившее как материальные, так и трудовые затраты. Боковую опалубку изготовили только из внешних плит блоков, прикрепив их к заранее воткнутым в бетон стены арматурным пруткам (17). После заливки перекрытия (его толщина - 200 мм) к пластиковым стяжкам прикрепили разрезанные пополам (вдоль) внутренние плиты блоков и продолжили возведение стен (18).

19. При возведении треугольных фронтонов из блоков, собрав очередной ряд, на обеих стенках крайних блоков отмечали линии по границе фронтона. Затем эти блоки снимали, разбирали, лишнее отрезали, вновь собирали, устанавливали на место и по линии среза прикрывали цементностружечными плитами, которые прикрепляли к крюкам блоков вязальной проволокой.

20. На "земляном" полу гаража сделали песчаную подушку толщиной 20 см, поверх нее залили армированную дорожной сеткой бетонную стяжку толщиной 120 мм. Стены гаража хозяин решил ничем не отделывать - позднее их просто окрасят.

Совершенствование технологии

За время, прошедшее с начала возведения дома, производители усовершенствовали технологию строительства. В результате в продаже появились два новых вида блоков. Первый из них (а) получил название "комби". Его внутренняя стенка сделана из ламинированной фанеры, используемой в строительстве для выполнения опалубки. К крюкам эту стенку крепят с помощью гаек; отвернув их, ее можно снять. Второй вид блока (б) предназначен для изготовления внутренних перегородок - обе его стенки из ламинированной фанеры также являются съемными. Их можно применять для многократной (до 150 раз) заливки бетона, перенося (точнее, переустанавливая) с нижнего уровня после схватывания залитого бетона на верхний. Крюки и стяжки (их стоимость составляет 72 руб. на 1 блок), являющиеся расходными элементами, остаются в бетоне.

Некоторые итоги

Позволим себе воспользоваться материалами, предоставленными нам разработчиком технологии, но дополним их своими комментариями. Итак, новый метод предоставляет следующие преимущества:

1) "позволяет воплощать в жизнь любые готовые проектные решения". В целом мы согласны с этим утверждением. Однако отметим, что при воплощении в жизнь любого проекта из-за необходимости подгонять блоки под запланированные размеры стен и проемов (а значит, и резать их) трудоемкость процесса и количество отходов могут значительно возрасти. Другое дело - проект, выполненный специально под "Техноблок": в нем длина и высота стен, а также размеры проемов будут кратны габаритам блока. В результате - минимум резки и отходов и, следовательно, существенное снижение затрат на строительство;

2) "возможно создание неповторимого оформления фасада здания за счет использования пластин разных цветов и фактур";

3) "можно возводить заборы и подпорные стены в едином стиле с домом". С этими утверждениями спорить не будем;

4) "можно обойтись без внутренней отделки". В принципе - да, но при условии, что внутренние пластины блоков, как и наружные, окрашены в различные цвета, их сочетание тщательно продумано.

21-24. Создание стропильной конструкции начали с того, что фронтоны соединили коньковым прогоном из четырех сплоченных досок 200 × 50 мм (21). Затем анкерными болтами прикрепили к стенам и фронтонам обвязочный брус сечением 150 × 100 мм (22). Стропильные ноги изготовили из бруса 150 × 100 мм (23). На них прибили обрешетку (бруски 50 × 40 мм), к которой прикрепили влагоизоляционную пленку, а поверх нее - металлочерепицу (24).

А что в целом? На наш взгляд, эта пока малоизвестная строительная технология "Техноблок" с использованием несъемной облицовочной опалубки вполне достойна того, чтобы на нее обратили самое пристальное внимание как профессионалы (проектировщики и строители), так и те, кто собирается строить дом. Статья из журнала «Идеи Вашего Дома»